|

Achim

Moderator

Moderator

Registriert seit: Aug 2000

Wohnort: Deutschland 91088 Bubenreuth

Verein: Solaris & RMV

Beiträge: 3029

Status: Offline

|

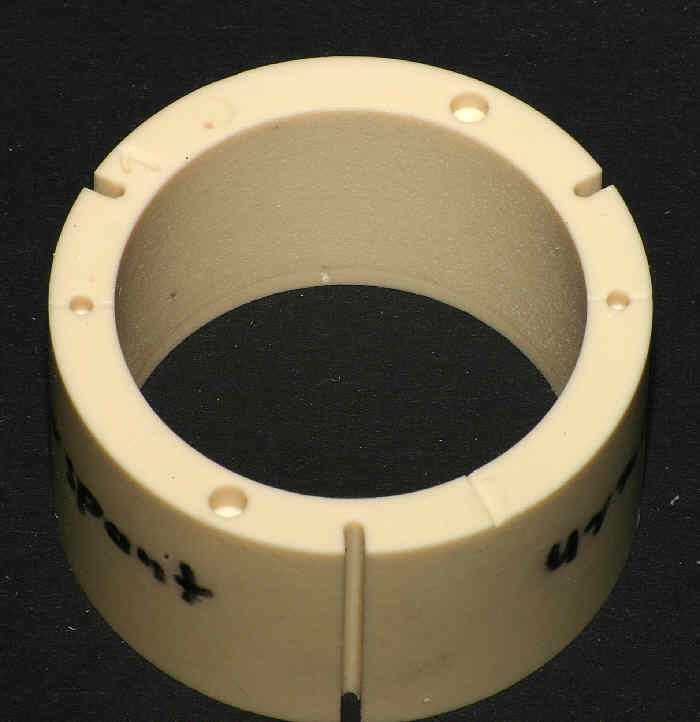

Nachdem ich ein paar Anfragen bekommen habe wie das mit der Formherstellung funktioniert, hab ich eine kurze Bilderserie zusammen gestellt. Die Methode, Teile im Giessverfahren herzustellen, rentiert sich nur, wenn man das gleiche Bauteil immer wieder benötigt. Das trifft z.B. auf Spanten zu, oder auf kleine Raketenspitzen, auf Kuppler, Distanzröhrchen, Abstandshalter ect. Am Anfang steht immer das "Urmodell", das abgeformt werden soll. Hier gilt es einiges zu beachten. Das Urmodell sollte mit größtmöglicher Sorgfalt hergestellt werden. Der Abguss kann nur so gut sein wie es die Qualität des Urmodells zulässt. Das Material aus dem das Modell hergestellt wird ist im Grunde egal. Wichtig ist aber, dass es porenfrei und glatt ist und keine zu starken Unterschneidungen aufweist. Kleinere Unterschneidungen wie sie bei Gewinden, Spitzen ect. zwangsläufig vorkommen sind unerheblich. Das macht das Silikon problemlos mit. Holz, Styrodur, Forex,ect. scheiden als Modellmaterial von vornherein aus. Das Silikon würde sich in die Poren setzen und man kriegt das Modell nicht mehr aus der Form. Geeignet sind glatte Metalle, Plexiglas und ganz besonders Biresin - eben alles was sich mechanisch in Form bringen lässt und glatt ist. Scharfe Kanten sollten nach Möglichkeit etwas angefast werden. Das erhöht die Lebensdauer der Form. Ich zeige den ganzen Vorgang mal am Beispiel eines Kupplers. Er wurde aus einem Biresinblock gedreht, die Nuten gefräst und die später anzubringenden Bohrungen auf eine Tiefe von ca. 3 mm vorgebohrt. Die Bohrungen komplett am Urmodell anzubringen macht wenig Sinn. Bei den geringen Durchmessern wäre das Negativ in Silikon nicht genügend standfest. Die Vorbohrungen dienen als Führungen für den Bohrer. Kürzere Bohrlöcher oder Durchbrüche wie z.B. bei Spanten für Cluster lassen sich aber komplett abformen. Folgende Datei wurde angehängt:

Der größte Feind des Erfolges ist die Perfektion

|

|

Achim

Moderator

Moderator

Registriert seit: Aug 2000

Wohnort: Deutschland 91088 Bubenreuth

Verein: Solaris & RMV

Beiträge: 3029

Status: Offline

|

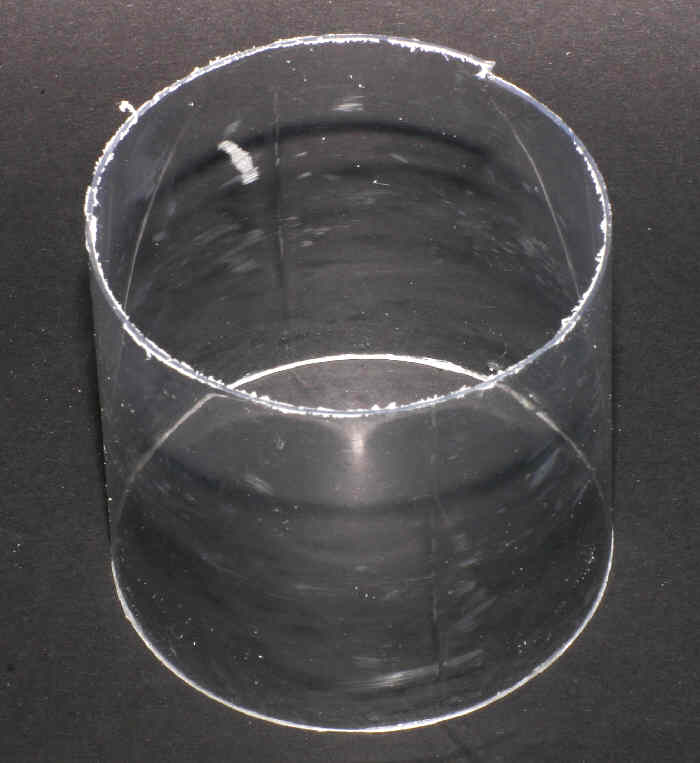

Wenn das Urmodell fertig ist benötigen wir eine Umrandung für die Form. Am besten rund. Hier habe ich die Umrandung aus einer PET-Flasche geschnitten. Hier sind ein paar Dinge ganz wesentlich. Silikon ist zwar richtig teuer, aber sparen am falschen Ende bringt nur Mißerfolg. Die Form sollte so groß gewählt werden, dass die Wandstärke mind. 1cm, bei Teilen die passgenau sein müssen, besser 2 cm beträgt. Ist die Wandstärke zu gering, so wird sich die Form durch das Eigengewicht des flüssigen Harzes ein klein wenig dehnen und das Werkstück wird im oberen Bereich zu weit. Das hängt stark von der Größe des Urmodells ab. Ein großes Werkstück braucht auch eine große, stabile Form. Die Unterseite der Umrandung wird auf Schleifpapier plan geschliffen. Folgende Datei wurde angehängt:

Der größte Feind des Erfolges ist die Perfektion

|

|

Achim

Moderator

Moderator

Registriert seit: Aug 2000

Wohnort: Deutschland 91088 Bubenreuth

Verein: Solaris & RMV

Beiträge: 3029

Status: Offline

|

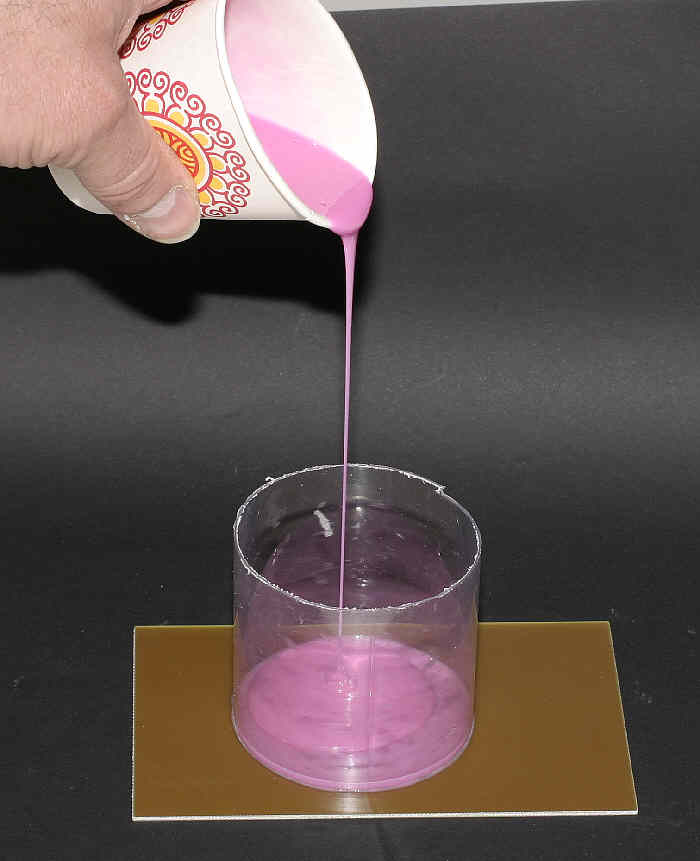

Die Umrandung braucht einen Boden. Geeignet ist alles was einigermassen glatt und vor allem plan ist. Der Laminatfussboden ist durchaus geeignet. Auch die Küchenarbeitsplatte oder der Marmorsims am Fenster. Das Silikon versaut nichts und lässt sich absolut rückstandsfrei abziehen. Da das flüssige Silikon und später auch das Biresin eine genau waagrechte Oberfläche bilden, ist es ganz wichtig, dass der Boden für die Form ebenfalls genau waagrecht ist. Nur dann ergeben sich Teile, deren Oberseite und Unterseite parallel sind. Das erleichtert das spätere Abschleifen erheblich. Man sucht also mit der Wasserwaage einen planen Untergrund. ich habe hier den Fussboden und eine GFK-Platine benutzt. Folgende Datei wurde angehängt:

Der größte Feind des Erfolges ist die Perfektion

|

|

Achim

Moderator

Moderator

Registriert seit: Aug 2000

Wohnort: Deutschland 91088 Bubenreuth

Verein: Solaris & RMV

Beiträge: 3029

Status: Offline

|

Jetzt kommt das Silikon ins Spiel. Ich empfehle ein additionsvernetzendes, dünnfliessendes Silikon mit einer Shore-Härte von ca. 20. Kondensationsvernetzende Silikone sind zwar etwas billiger, aber wesentlich umständlicher anzumischen, schrumpfen deutlich und haben auch nicht die Dehnbarkeit einer additionsvernetzenden Variante. Am einfachsten sind die 1:1 Silikone zu dosieren. Es gibt aber auch 1:10 und 1:4 Varianten. ich habe hier Replisil benutzt. Gibt es zum Beispiel bei ebay und kostet mit Versand ca. 50 Euro pro 2-Liter-Gebinde. Viel Geld, aber es lohnt sich. Folgende Datei wurde angehängt:

Der größte Feind des Erfolges ist die Perfektion

|

|

Achim

Moderator

Moderator

Registriert seit: Aug 2000

Wohnort: Deutschland 91088 Bubenreuth

Verein: Solaris & RMV

Beiträge: 3029

Status: Offline

|

Eine kleine Menge Silikon wird angerührt. Die Komponenten am besten abwiegen und ca 30sec. gründlich durchrühren bis alle Schlieren verschwunden sind. Dabei möglichst wenig Luft einbringen. Nun wird das Silikon in einem dünnen Strahl aus großer Höhe in die Form gegossen. Dadurch werden die Luftblasen weitgehend eliminiert. Sinn dieser Prozedur ist es, die Umrandung gegen den Boden abzudichten. Deshalb nur so viel anrühren dass grade der Boden und die Umrandung benetzt sind. Nach ca. 10 min ist das Silikon fest genug dass der Boden gegossen werden kann. Man sollte das Silokon nicht vollständig aushärten lassen, weil dann der Verbund mit der nächsten Schicht nicht mehr optimal ist. Folgende Datei wurde angehängt:

Der größte Feind des Erfolges ist die Perfektion

|

|

Achim

Moderator

Moderator

Registriert seit: Aug 2000

Wohnort: Deutschland 91088 Bubenreuth

Verein: Solaris & RMV

Beiträge: 3029

Status: Offline

|

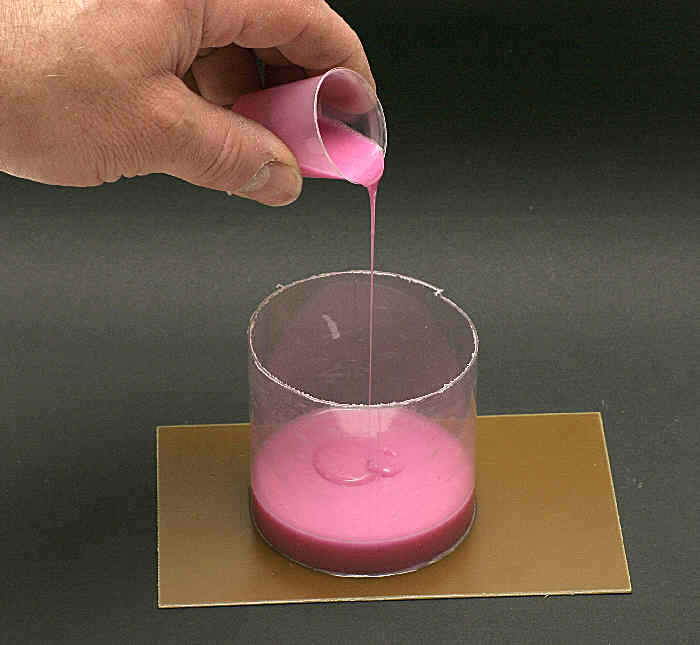

Jetzt wird der Boden gegossen. Eine entsprechende Menge wird angerührt und wie gezeigt eingegossen. Der Boden sollte mind. 1cm stark sein. Folgende Datei wurde angehängt:

Der größte Feind des Erfolges ist die Perfektion

|

|

Achim

Moderator

Moderator

Registriert seit: Aug 2000

Wohnort: Deutschland 91088 Bubenreuth

Verein: Solaris & RMV

Beiträge: 3029

Status: Offline

|

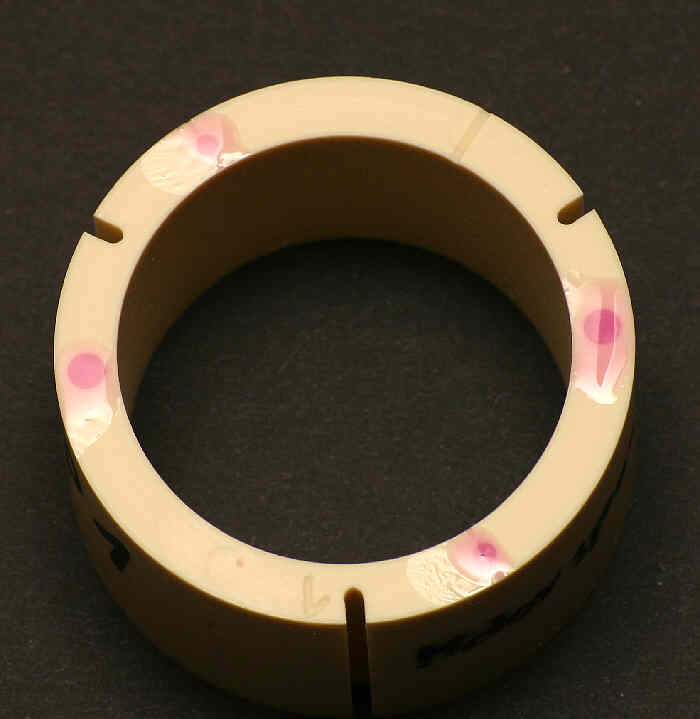

Enthält das Urmodell Sacklöcher wie der gezeigte Kuppler, die über Kopf nicht zulaufen würden, werden diese jetzt mit dem gleichen angerührten silikon mit Hilfe einer Nadel o.ä. sorgfältig blasenfrei aufgefüllt. Folgende Datei wurde angehängt:

Der größte Feind des Erfolges ist die Perfektion

|

|

Achim

Moderator

Moderator

Registriert seit: Aug 2000

Wohnort: Deutschland 91088 Bubenreuth

Verein: Solaris & RMV

Beiträge: 3029

Status: Offline

|

Der Boden der Form ist völlig plan und möglichst frei von Luftblasen Folgende Datei wurde angehängt:

Der größte Feind des Erfolges ist die Perfektion

|

|

Achim

Moderator

Moderator

Registriert seit: Aug 2000

Wohnort: Deutschland 91088 Bubenreuth

Verein: Solaris & RMV

Beiträge: 3029

Status: Offline

|

Jetzt wird wieder eine kleine Menge Silikon angerührt und in der beschriebenen Weise in die Form gefüllt. Folgende Datei wurde angehängt:

Der größte Feind des Erfolges ist die Perfektion

|

|

Achim

Moderator

Moderator

Registriert seit: Aug 2000

Wohnort: Deutschland 91088 Bubenreuth

Verein: Solaris & RMV

Beiträge: 3029

Status: Offline

|

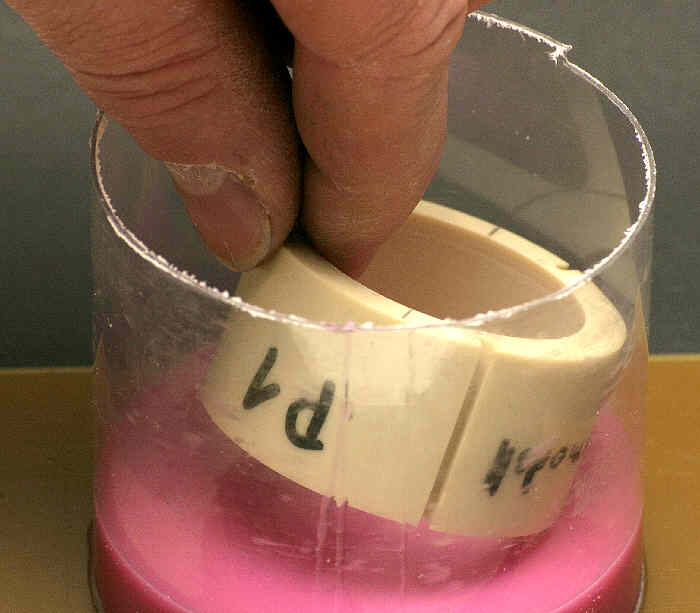

Eine Höhe von wenigen Millimetern genügt. Anschliessend wird der Kuppler schräg langsam in das Silikon gegeben. Dadurch wird verhindert, dass sich unter dem Werkstück Luftblasen sammeln können. Folgende Datei wurde angehängt:

Der größte Feind des Erfolges ist die Perfektion

|

|

|